منظره تولید در چند دهه گذشته دستخوش تغییرات عمیقی شده است که بهویژه با معرفی تکنیکهای ماشینکاری کنترل عددی با کامپیوتر (Computer Numerical Control – CNC) بهطور قابل توجهی شتاب گرفته است. این مقاله به بررسی عمیق مراحل بنیادی در فرآیند ماشینکاری CNC میپردازد و از طراحی مفهومی تا تولید واقعی سفر میکند. با ارائه تحلیلی جامع که اصول علمی معتبر را با کاربردهای عملی ادغام میکند، به اهمیت هر مرحله در بهبود کارایی عملیاتی و دستیابی به دقت برتر تأکید میکند. این دانش برای حرفهایهای مهندسی و تولید بسیار باارزش است که به دنبال بهینهسازی فرآیندها و نتایج خود هستند.

بخوانید: برش لیزری چگونه کار می کند؟

درک ماشینکاری CNC

ماشینکاری CNC به بهترین شکل بهعنوان یک فرآیند تولید خودکار تعریف میشود که برای کنترل ابزارهای ماشینی از طریق برنامهنویسی کامپیوتری مورد استفاده قرار میگیرد. این تکنیک پیشرفته برای تولید قطعاتی که به دقت بالا و ویژگیهای هندسی پیچیده نیاز دارند، حیاتی است. تنوع ماشینکاری CNC قابلیت کاربرد آن را در گستره وسیعی از مواد، از جمله فلزات، پلاستیکها و مواد کامپوزیتی امکانپذیر میکند. بنابراین، این تکنیک در صنایع مختلفی از جمله هوافضا، خودروسازی، دستگاههای پزشکی و الکترونیک مصرفی نقش کلیدی ایفا میکند.

تکامل فناوری CNC

ریشههای فناوری CNC به دهه ۱۹۴۰ برمیگردد، اما این تکنیک در دهه ۱۹۶۰ واقعی به اوج خود رسید، زمانی که برنامهنویسی کامپیوتری به عملیات ماشینکاری وارد شد. این پیشرفت انقلابی کنترل بیشتری بر فرآیندهای ماشینکاری فراهم کرد که در دهههای بعدی ادامه یافت. امروزه، فرآیندهای ماشینکاری CNC بهخاطر ادغام مداوم راهحلهای نرمافزاری پیشرفته و ابزارهای ماشینی بهینهتر، کاربرپسندتر و در دسترستر شدهاند. این امر فرصتهایی را برای افزایش بهرهوری و دقت فراهم میآورد که پیچیدگی بیشتری را در قطعات تولید شده در صنایع تسهیل میکند.

مزایای ماشینکاری CNC

ماشینکاری CNC چندین مزیت قابل توجه ارائه میدهد که شیوههای تولید سنتی را بازتعریف میکند. این مزایا شامل موارد زیر است:

- دقت: ماشینهای CNC به خاطر دقت فوقالعاده خود شناخته شدهاند. تحملها معمولاً میتوانند در محدوده ±۰.۰۰۵ اینچ حفظ شوند، که تولید قطعات پیچیدهای که مشخصات دقیقی دارند را ممکن میسازد.

- قابلیت تکرار: تولید با قابلیت تکرار بالا، کیفیت یکنواختی را در دوران تولید انبوه تضمین میکند و نوسانات را کاهش داده و قابلیت اطمینان را افزایش میدهد.

- هندسههای پیچیده: توانایی ایجاد طرحهای پیچیده عمیق است. بسیاری از ویژگیها و اشکالی که با استفاده از روشهای ماشینکاری سنتی دشوار یا غیرممکن است، میتوانند بهراحتی با استفاده از فناوری CNC تولید شوند.

- کاهش ضایعات: بهینهسازی مصرف مواد از طریق ماشینکاری CNC هزینهها و تأثیرات زیستمحیطی را کاهش میدهد، زیرا منابع در حین تولید بهطور مؤثرتری استفاده میشوند.

بخوانید: برش لیزری چیست؟ – راهنمای قطعی فرآیند

مراحل کلیدی در فرآیند ماشینکاری CNC

فرآیند ماشینکاری CNC از چند مرحله تشکیل شده و برای دستیابی به نتایج مطلوب نیاز به برنامهریزی دقیق و اجرا دارد. مراحل اصلی بهطور کلی به شرح زیر دستهبندی میشوند:

۱. طراحی و نمونهسازی

سفر ماشینکاری CNC با مرحله طراحی آغاز میشود، که شامل مفهومسازی قطعه یا مؤلفهای است که قرار است تولید شود. این مرحله بهطور چشمگیری از استفاده از نرمافزار طراحی با کمک کامپیوتر (Computer-Aided Design – CAD) بهرهبرداری میکند که امکان ایجاد مدلهای دقیق دو بعدی (2D) و سه بعدی (3D) را فراهم میآورد.

۱.۱ نقش نرمافزار CAD

نرمافزار CAD بهعنوان ابزاری قوی به مهندسان و طراحان کمک میکند تا ایدههای خود را بهطور جامع تجسم کنند و اصلاحاتی را با سهولت نسبتاً آسان انجام دهند. برنامههای محبوب مانند SolidWorks، AutoCAD و CATIA به مهندسان این امکان را میدهند که عملکرد واقعی قطعات را بهصورت مجازی شبیهسازی کنند. این قابلیت شبیهسازی برای شناسایی اشکالات طراحی بالقوه و انجام تنظیمات لازم قبل از شروع فرآیند تولید ضروری است.

۱.۲ روشهای نمونهسازی

ایجاد یک نمونه اولیه—که در واقع یک مدل کاربردی از محصول نهایی است—بهعنوان یک مرحله حیاتی محسوب میشود که امکان تست و اعتبارسنجی انتخابهای طراحی را فراهم میکند. روشهای رایج نمونهسازی شامل موارد زیر است:

- چاپ سهبعدی: این تکنیک قابلیتهای نمونهسازی سریع را ارائه میدهد و امکان چرخههای تکرار سریع را فراهم میآورد که میتواند بهطور قابل توجهی هزینههای مواد و زمان تولید را کاهش دهد.

- آزمایشهای ماشینکاری: نمونههای کوچکمقیاس از قطعه طراحیشده ممکن است برای ارزیابی عملکرد و قابلیت، انجام شوند و بینشهای ارزشمندی را در مورد مشکلات احتمالی که ممکن است در تولید انبوه بروز کنند، ارائه دهند.

۲. انتخاب مواد

انتخاب یک ماده مناسب برای موفقیت هر پروژه ماشینکاری CNC حیاتی است. این انتخاب بهطور مستقیم بر عملکرد، دوام و صرفهجویی کلی هزینه تأثیر میگذارد. مواد در حین ماشینکاری رفتارهای متفاوتی از خود نشان میدهند که میتواند بر جنبههایی از جمله نرخ سایش ابزار و سرعتهای ماشینکاری تأثیر بگذارد.

۲.۱ مواد رایج مورد استفاده در ماشینکاری CNC

چندین ماده بهطور مکرر برای ماشینکاری CNC انتخاب میشوند، از جمله:

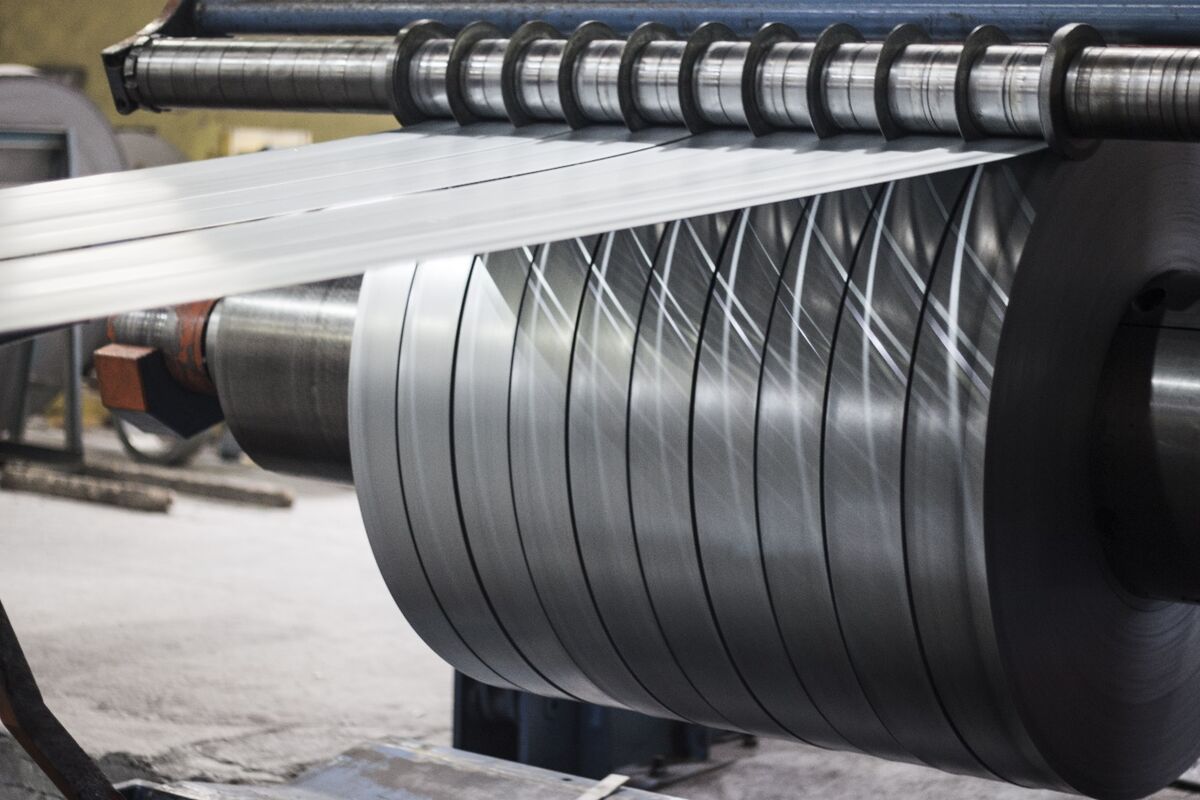

- فلزات: فلزاتی مانند آلومینیوم، فولاد، برنج و تیتانیوم بهخاطر خواص مکانیکی استثناییشان که قدرت، دوام و تنوع در کاربردها را فراهم میکنند، بهطور گستردهای مورد استفاده قرار میگیرند.

- پلاستیکها: موادی همچون پلیکربنات و اکریلیک بهخاطر سهولت در ماشینکاری، ویژگیهای سبکوزن و صرفهجویی کارشناسی، بهویژه در کاربردهایی که نیاز به قطعات غیر فلزی دارند، رایجاند.

- کامپوزیتها: مواد تقویتشده با الیاف بهطور فزایندهای در مواردی که نسبت بالای قدرت به وزن ضروری است، مانند کاربردهای هوافضا و خودروسازی، مورد استفاده قرار میگیرند.

۳. تولید مسیر ابزار

پس از تعریف مشخصات قطعه، مرحله بعدی شامل ایجاد یک مسیر ابزار است. این فرآیند اهمیت زیادی دارد زیرا مدل CAD را به کد ماشین تبدیل میکند که به CNC میگوید چگونه عملیات ماشینکاری را اجرا کند.

۳.۱ نرمافزار CAM

نرمافزار تولید با کمک کامپیوتر (Computer-Aided Manufacturing – CAM) در این مرحله از فرآیند نقش حیاتی ایفا میکند. نرمافزار CAM حرکات و عملیات لازم برای تولید مؤثر قطعه را محاسبه و بهینهسازی میکند. برنامههای محبوب CAM مانند Mastercam، Fusion 360 و Edgecam ابزارهایی را که کاربران برای ایجاد مسیرهای ابزار مؤثر نیاز دارند، فراهم میآورند.

۳.۲ استراتژیهای مسیر ابزار

استراتژیهای مختلفی میتوانند بهکار گرفته شوند که هر کدام به نیازهای تولید متفاوت پاسخ میدهند و مزایای منحصر به فردی را ارائه میدهند. استراتژیهای رایج شامل Contour، Pocketing و Drilling است که هرکدام با عملیات ماشینکاری خاصی که تسهیل میکنند، تعریف میشوند.

بخوانید: صنعت فلزکاری چیست؟

۴. راهاندازی ماشینکاری CNC

با ایجاد مسیر ابزار، مرحله بعدی شامل آمادهسازی ماشین CNC برای عملیات ماشینکاری واقعی است. تنظیم صحیح ماشین برای اطمینان از تولید موفق قطعات با کیفیت بالا بسیار حیاتی است.

۴.۱ کالیبراسیون ماشین

قبل از آغاز فرآیند تولید، کالیبره کردن ماشین CNC برای دستیابی به حرکات و تنظیمات دقیق ضروری است. کالیبراسیون شامل تنظیم پارامترهای مختلف، مانند Offsetهای ابزار و نقاط صفر است که موقعیت شروع ابزار برش را نسبت به قطعه کار تعریف میکند.

۴.۲ انتخاب ابزار

انتخاب ابزارهای برش مناسب برای دستیابی به سطح نهایی و تحملهای ابعادی مطلوب بسیار حیاتی است. انتخاب ابزار تحت تأثیر عوامل متعددی از جمله نوع ماده، هندسه قطعه و عملیات ماشینکاری خاص مورد نیاز است.

۵. فرآیند ماشینکاری

پس از اینکه ماشین CNC بهخوبی تنظیم شد، فرآیند ماشینکاری میتواند آغاز شود. این مرحله شامل حذف فعال مواد از طریق تکنیکهای مختلفی مانند Milling، Turning و Drilling است.

۵.۱ انواع ماشینهای CNC

انواع مختلفی از ماشینهای CNC میتوانند در طول مرحله ماشینکاری مورد استفاده قرار گیرند، که هر کدام مناسب نیازهای عملیاتی خاصی هستند:

- CNC Mills: این ماشینها برای تولید اشکال و ویژگیهای پیچیده که به دقت بالا نیاز دارند، بسیار مناسب هستند.

- CNC Lathes: بهخصوص برای تولید قطعات متقارن که نیاز به تقارن چرخشی دارند، مانند شافتها و سیلندرها مناسب هستند.

- CNC Routers: معمولاً برای مواد نرمتر استفاده میشوند و برای کارهای برش در مقیاس بزرگ ارزشمند هستند.

۵.۲ پارامترهای ماشینکاری

در طول فرآیند ماشینکاری، چندین پارامتر کلیدی باید بهدقت مدیریت شوند، از جمله:

- Feed Rate: سرعت پیشرفت ابزار برش در طول ماده، که بر کارایی و کیفیت عملیات تأثیر میگذارد.

- Spindle Speed: سرعت دورانی ابزار برش یا قطعه کار که بهطور مستقیم بر اثربخشی برش تأثیر میگذارد.

- Depth of Cut: این پارامتر ضخامت مادهای را که در یک پاس حذف میشود نشان میدهد، که بر زمان کل ماشینکاری و سایش ابزار تأثیر میگذارد.

۶. کنترل کیفیت

کنترل کیفیت در ماشینکاری CNC از اهمیت بالایی برخوردار است، زیرا تضمین میکند که قطعات نهایی با تحملها و استانداردهای عملکرد مشخص شده مطابقت دارند. فرآیندهای بازرسی دقیق در طول چرخه تولید انجام میشود.

۶.۱ تکنیکهای بازرسی

برای نظارت و حفظ کیفیت، چندین تکنیک بازرسی بهکار گرفته میشوند، از جمله:

- Dimensional Inspection: این فرآیند شامل بررسی ابعاد فیزیکی قطعه ماشینکاری شده با استفاده از ابزارهای دقیق مانند کالیپرها، میکرومترها و دستگاههای اندازهگیری مختصات (CMM) است.

- Surface Finish Evaluation: بررسی زبری سطح قطعات بسیار ضروری است تا اطمینان حاصل شود که آنها هم نیازهای عملکردی و هم معیارهای زیباییشناختی را برآورده میکنند.

۷. فرآیندهای نهایی

بعد از ماشینکاری، قطعات ممکن است تحت فرآیندهای نهایی اضافی قرار بگیرند تا ویژگیهای عملکردی و زیباییشناختی آنها را بهبود دهند.

۷.۱ تکنیکهای نهایی متداول

برخی از تکنیکهای نهایی رایج شامل موارد زیر است:

- Deburring: این فرآیند شامل حذف لبههای تیز و نواقص سطحی است که ایمنی و عملکرد قطعات را بهبود میبخشد.

- Polishing: بهبود سطح پایانی ایجاد سطحهای جذاب از نظر ظاهری یا نهاییهای عملیاتی که مناسب برای کاربردهای خاص هستند، انجام میشود.

- Coatings: اعمال پوششهای حفاظتی مختلف میتواند بهطور قابل توجهی مقاومت در برابر خوردگی، سایش و آسیب زیستمحیطی را بهبود بخشد.

۸. مونتاژ و بستهبندی

آخرین مرحله فرآیند ماشینکاری CNC شامل مونتاژ قطعات مختلف بهصورت نیاز و آمادهسازی آنها برای حمل و نقل است. تکنیکهای بستهبندی مناسب تضمین میکنند که کیفیت و یکپارچگی قطعات در حین حمل و نقل حفظ شود.

۸.۱ تکنیکهای مونتاژ

بسته به مشخصات محصول، میتوان از تکنیکهای مونتاژ مختلف استفاده کرد:

- Mechanical Fastening: این روش شامل استفاده از پیچها، مهرهها یا پرچها برای اتصال ایمن قطعات است.

- Adhesive Bonding: ممکن است از چسبهای تخصصی برای اتصال مواد ناهمگن استفاده شود که انعطافپذیری بیشتری در طراحی فراهم میکند.

۸.۲ ملاحظات بستهبندی

راهحلهای بستهبندی مؤثر برای حفظ کیفیت قطعات تولید شده در حین حمل و نقل حیاتی هستند. ملاحظات مهم شامل انتخاب مواد است که باید حفاظت کافی را فراهم کند و برچسبگذاری مناسب که شامل دستورالعملهای حمل و نقل باشد تا از آسیب در حین حمل و نقل جلوگیری شود.

بخوانید: شش شغل مورد تقاضا برای فلزکاری

نتیجهگیری

فرآیند ماشینکاری CNC سفری پیچیده است که طراحیهای انتزاعی را به محصولات ملموس و کاربردی تبدیل میکند. هر مرحله، از مفهومسازی اولیه تا بازرسی نهایی، نقش حیاتی در تضمین این که قطعات نهایی معیارهای کیفیت، عملکرد و دقت مورد نیاز را برآورده کنند، ایفا میکند. درک جامع این فرآیند به تولیدکنندگان این امکان را میدهد که بهترین شیوهها را پیادهسازی کرده و سطوح بالای کارایی را بهدست آورند و استانداردهای تولید سختی را حفظ کنند.

نیازهای ماشینکاری CNC خود را با ایمن صنعت امید تغییر دهید

اگر به دنبال یک شریک قابل اعتماد در زمینه ماشینکاری CNC و تولید فلز هستید، به دنبال ایمن صنعت امید نباشید. با تجربه گسترده در برش لیزری، خمکاری و خدمات ماشینکاری پیشرفته، ما راهحلهای سفارشیای را ارائه میدهیم که متناسب با نیازهای خاص شما هستند. تعهد ما به کیفیت و کارایی از طراحی تا تحویل بینظیر است. امروز با ما تماس بگیرید تا قابلیتهای تولید خود را ارتقاء بخشید و تجربهای از خدمات را که استانداردی در صنعت میسازد، کسب کنید.

بخوانید: هنر فلزکاری