فرایند بازسازی قطعات فلزی در صنایع مختلف تولید و مهندسی از اهمیت بالایی برخوردار است و بر روی افزایش عمر عملیاتی اجزا، کاهش ضایعات و افزایش کارایی کلی تمرکز دارد. با پیشرفتهای تکنولوژیکی و نوآوریها در علم مواد، صنایع به طور فزایندهای به استراتژیهای کارآمد بازسازی روی میآورند که نه تنها عملکرد را بهبود میبخشد، بلکه باعث کاهش قابل توجه هزینهها نیز میشود. این مقاله جامع به بررسی چشمانداز پیچیده بازسازی قطعات فلزی میپردازد و نیاز به تحلیل عیوب را مورد تأکید قرار داده و دامنهای از راهحلهای عملی را که در محیطهای صنعتی مختلف قابل اعمال هستند، ارائه میدهد.

درک بازسازی قطعات فلزی

بازسازی قطعات فلزی به طور کلی به عنوان فرایند بازگرداندن اجزای فلزی استفادهشده یا آسیبدیده به یک حالت عملکردی که با مشخصات عملیاتی سازگاری دارد، تعریف میشود. این ممکن است شامل مجموعهای از روشها، از جمله تعمیر، تعویض یا تقویت ویژگیهای این اجزا باشد تا اطمینان حاصل شود که آنها بهینه عمل میکنند. هدف اساسی از بازسازی جلوگیری از مشکلاتی چون سایش و پارگی، زنگزدگی، خستگی یا هرگونه تخریب دیگری است که میتواند عملکرد عملیاتی را مختل کند.

اهمیت بازسازی

اهمیت بازسازی قطعات فلزی زمانی آشکار میشود که به توانایی آن در احیای داراییهای موجود فکر کنیم. این رویکرد معمولاً از نظر اقتصادی به صرفهتر و همچنین مسئولانهتر از خرید قطعات جدید است. مطالعات پژوهشی نشان دادهاند که بازسازی میتواند به صرفهجوییهای قابل توجهی در هزینههای مرتبط با تأمین مواد اولیه، مدیریت ضایعات و استفاده از منابع منجر شود (Smith et al., 2019). به عنوان مثال، صنایع میتوانند نیاز خود به مواد اولیه را به طور قابل توجهی کاهش دهند و بدین ترتیب اثرات زیستمحیطی خود را کم کنند.

کاربردها در صنایع مختلف

قابلیت کاربرد بازسازی قطعات فلزی بسیار گسترده است و شامل صنایع متعددی از جمله، اما نه محدود به:

- هوافضا (Aerospace): قطعاتی که تحت شرایط عملیاتی شدید قرار دارند و نیاز به نگهداری و بازسازی منظم برای اطمینان از ایمنی و عملکرد دارند.

- خودرو (Automotive): قطعات موتور، سیستمهای انتقال و قطعات ترمز به طور مکرر تحت بازسازی قرار میگیرند تا عمر چرخه آنها افزایش یابد.

- تولید (Manufacturing): تجهیزات و ابزارهای ضروری برای تولید اغلب نیاز به بازسازی دورهای دارند تا کارایی عملیاتی حفظ شود.

- دریایی (Marine): کشتیها و زیردریاییها به قطعات بازسازیشده متکی هستند تا ایمنی را تضمین و عمر عملیاتی آنها را افزایش دهند، بهویژه در محیطهای دریایی خورنده.

- ساخت و ساز (Construction): ماشینآلات و تجهیزات سنگین که تحت سایش شدید قرار دارند، از فرایندهای بازسازی بهرهمند میشوند تا نیاز به تعویضهای پرهزینه را به حداقل برسانند.

تحلیل عیوب در قطعات فلزی

قبل از پیادهسازی هر استراتژی بازسازی، یک تحلیل عیب جامع ضروری است. این مرحله شامل شناسایی، طبقهبندی و ارزیابی انواع عیوب موجود در اجزای فلزی است که برای تصمیمگیری در مورد اقدام اصلاحی مناسب حائز اهمیت است.

انواع عیوب

عیوب در قطعات فلزی میتوانند به چندین شکل بروز پیدا کنند، از جمله، اما نه محدود به:

- عیوب سطحی (Surface Defects): این عیوب شامل ترک، زنگزدگی، فرورفتگی و انواع مختلف زنگزدگی است که میتواند یکپارچگی سطوح فلزی را به خطر بیندازد.

- عیوب هندسی (Geometrical Defects): این عیوب با انحراف از ابعاد، شکلها یا تلورانسهای مشخص شده مشخص میشوند که میتواند بر روی تناسب و عملکرد تأثیر بگذارد.

- عیوب متریالی (Material Defects): گنجاندن، تخلخل یا نرمی ناخواسته درون فلز میتواند به طور قابل توجهی بر ویژگیهای مکانیکی و قابلیت اعتماد آن در حین عملیات تأثیر بگذارد.

- عیوب عملکردی (Functional Defects): این عیوب مربوط به عملکرد ناکافی قطعه تحت تنشهای عملیاتی هستند که میتواند ناشی از خستگی ماده یا نقصهای طراحی باشد.

روشهای تشخیص عیوب

روشهای مختلفی برای تشخیص و تحلیل مؤثر عیوب در اجزای فلزی توسعه یافته است، از جمله:

- بازرسی بصری (Visual Inspection): یک روش ارزیابی ساده و اولیه که به شناسایی ناهنجاریهای سطحی آشکار کمک میکند.

- آزمایش اولتراسونیک (Ultrasonic Testing): یک تکنیک پیشرفته که از امواج صوتی با فرکانس بالا برای شناسایی نقصهای داخلی در اجزای فلزی استفاده میکند.

- آزمایش ذرات مغناطیسی (Magnetic Particle Testing): یک روش غیر مخرب که عمدتاً برای شناسایی ناکامیهای سطحی و نزدیک به سطح در مواد فرومغناطیسی استفاده میشود.

- آزمایش X-ray و رادیوگرافی (X-ray and Radiographic Testing): این تکنیکها شامل تصویر برداری از تابش قابل نفوذ برای نمایان کردن عیوب داخلی و یکپارچگی مواد است.

- ترموگرافی مادون قرمز (Infrared Thermography): یک تکنیک که نامنظمیها در توزیع دما روی سطح یک قطعه را شناسایی میکند که اغلب نشاندهنده نقصهای داخلی است.

هر یک از این تکنیکها مزایای خاصی از نظر حساسیت، سرعت و هزینه اثر بخشی کلی تشخیص عیوب ارائه میدهند (Patel, 2021).

اجرای راهحلهای مؤثر بازسازی

پس از شناسایی و تحلیل دقیق عیوب، مرحله منطقی بعدی اکتشاف و اجرای راهحلهای مؤثر بازسازی است. روش انتخاب شده اهمیت زیادی دارد و باید به ماهیت عیب، ویژگیهای ماده درگیر و کاربرد مورد نظر قطعه توجه کند.

تکنیکهای رایج بازسازی

چندین تکنیک بازسازی قابل توجه در صنایع مختلف مورد پذیرش قرار گرفته است، از جمله:

- جوشکاری (Welding): به ویژه در رفع عیوب سطحی و نواقص هندسی مؤثر است، تکنیکهای جوشکاری میتوانند مواد گمشده را بازگردانده و یکپارچگی ساختاری قطعات فلزی را تقویت کنند.

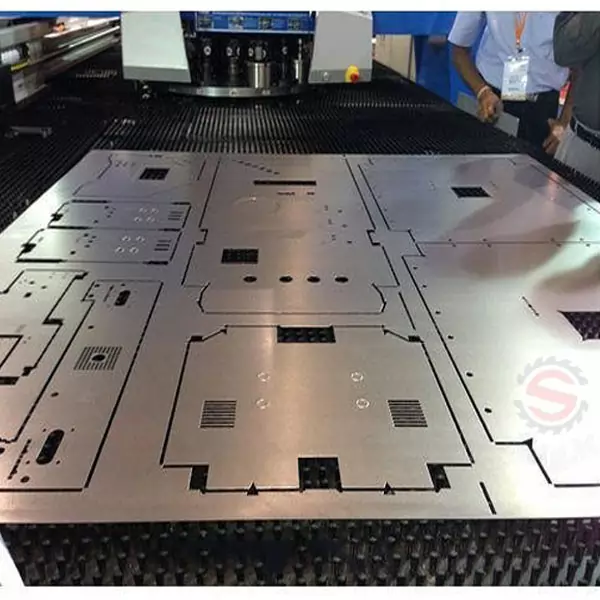

- ماشینکاری (Machining): این شامل فرایندهایی نظیر چرخش، فرزکاری و سنگزنی برای تغییر دقیق قطعات است، به طوری که آنها نیازهای سختگیرانه ابعادی و پوششهای سطحی را تأمین کنند.

- پوششدهی (Coating): استفاده از پوششهای حفاظتی، از جمله رنگ، گالوانیزه کردن یا اسپری حرارتی، میتواند به طور قابل توجهی سایش و زنگزدگی را کاهش داده و بدین ترتیب عمر قطعات فلزی را افزایش دهد.

- حرارتدهی (Heat Treatment): فرآیندی که ویژگیهای مکانیکی فلز را از طریق چرخههای گرمایش و سرمایش کنترلشده تغییر میدهد و باعث افزایش مقاومت ماده و سایش میشود.

- درمان لیزری (Laser Treatment): فناوریهای پیشرفته لیزری میتوانند تغییرات بسیار دقیق در مواد انجام دهند، بهویژه برای قطعات پیچیده که نیاز به دقت بالایی دارند.

مطالعات موردی موفق در بازسازی

مطالعه موردی ۱: بازسازی قطعه هوافضا

در صنعت هوافضا، بازسازی اجزای آسیبدیده موتورهای هواپیما اهمیت زیادی دارد زیرا میتواند به طور عمیقی زمان از کار افتادگی و هزینههای مرتبط را کاهش دهد. یک مطالعه اخیر به موفقیت بازسازی تیغههای توربین با استفاده از تکنیکهای جوشکاری پیشرفته همراه با آزمایشهای عملکرد دقیق اشاره کرده است که ایمنی و قابلیت اعتماد را تضمین میکند (Johnson & Miller, 2020). این مطالعه اهمیت تکنیکهای پیشرفته در حفظ استانداردهای عملکرد بالا در صنعت هوافضا را برجسته کرد.

مطالعه موردی ۲: تولید خودرو

یک تولیدکننده برجسته خودرو با چالشهای بزرگتری درباره سایش در مجموعههای مکانیکی خود مواجه شد. با انجام یک تحلیل جامع از الگوهای عیوب و اجرای یک رویکرد چندوجهی که تکنیکهای پوششدهی و ماشینکاری را ترکیب میکرد، آنها افزایش ۳۰ درصدی در عمر اجزای حیاتی را گزارش کردند (Davis et al., 2022). این مورد نه تنها اثربخشی بازسازی را به تصویر میکشد بلکه اهمیت درک نیازهای خاص صنعت را نیز نشان میدهد.

نقش فناوری در بازسازی

استفاده از فناوریهای پیشرفته در زمینه بازسازی قطعات فلزی تحولات قابل توجهی را در فرایندهای عملیاتی ایجاد کرده است. تکنیکهایی نظیر اسکن 3D، الگوریتمهای یادگیری ماشین برای تجزیه و تحلیل پیشبینیکننده و سیستمهای خودکار روباتیک روشهای تحلیل عیوب و وظایف بازسازی را متحول میکنند.

آینده بازسازی

با رشد صنعت ۴.۰ و ادغام اینترنت اشیا (IoT)، روشهای نگهداری پیشبینیکننده بهطور فزایندهای به کسبوکارها اجازه میدهند تا قبل از وقوع مشکلات قابل توجه، عیوب را پیشبینی کنند. این استراتژی نگهداری پیشگیرانه نه تنها زمان از کار افتادگی عملیاتی را کاهش میدهد بلکه اطمینان حاصل میکند که سیستم با کارایی بهینه عمل میکند (Turner, 2023). به عنوان فناوریهای موجود به بلوغ میرسند، پتانسیل سیستمهای هوشمند برای خودکار کردن و بهینهسازی فرآیندهای بازسازی بهطور فزایندهای تحقق مییابد.

بهترین شیوهها برای بازسازی قطعات فلزی

برای حداکثر کردن اثربخشی و کارایی تلاشهای بازسازی، پیروی از بهترین شیوههای established ضروری است. توصیههای زیر راهنماییهایی را برای بهینهسازی فرآیندهای بازسازی قطعات فلزی فراهم میآورند:

- بازرسیهای منظم نگهداری: اجرای برنامهای از بازرسیها در زمانهای مشخص به شناسایی زودهنگام عیوب بالقوه قبل از بروز مشکلات بزرگتر کمک میکند.

- استفاده از مواد با کیفیت (Quality Materials): ایجاد روابط با تأمینکنندگان معتبر اطمینان میدهد که قطعات جایگزین با کیفیت بالا هستند و بدین ترتیب احتمال بروز عیوب کاهش مییابد.

- آموزش پرسنل: آموزش مداوم برای کارکنانی که در فرایندهای بازسازی مشغول به کار هستند، ضروری است تا اطمینان حاصل شود که آنها با آخرین تکنیکها، ابزارها و فناوریها آشنا هستند.

- تحلیل دادهها (Data Analysis): بهرهگیری از تجزیه و تحلیل دادهها میتواند به مانیتور کردن معیارهای عملکرد و شناسایی مشکلات مکرر در فرآیندهای خاص کمک کند و بهبود مستمر را ممکن سازد.

نتیجهگیری

چشمانداز بازسازی قطعات فلزی به سرعت در واکنش به پیشرفتهای تکنولوژیکی و تقاضای فزاینده برای شیوههای پایدار در حال تحول است. یک درک جامع از تحلیل عیوب، همراه با اجرای مؤثر راهحلهای اصلاحی، میتواند به بهبود قابل توجهی در کارایی عملیاتی، صرفهجویی در هزینه و افزایش طول عمر محصولات منجر شود. همانطور که صنایع به پذیرش روشهای نوآورانه بازسازی ادامه میدهند، دامنه پیشرفت و نوآوری هنوز بسیار وسیع است.

درباره آمن صنعت امید

آمن صنعت امید یک شرکت صنعتی معتبر است که در تولید محصولات و خدمات فلزی با کیفیت بالا تخصص دارد. ما که بر روی برش لیزری دقیق، خمکاری و ماشینکاری متمرکز هستیم، به ارائه راهحلهایی که انتظارات همهی مشتریان را برآورده و فراتر از آن باشد، افتخار میکنیم. تعهد بیوقفه ما به برتری، همراه با درک عمیق از چالشهای صنعت، ما را به عنوان یک شریک مطمئن در بخش ساخت و ساز فلز قرار میدهد. بیایید با هم همکاری کنیم تا ایدههای نوآورانه شما را به واقعیت عملی تبدیل کنیم.

مراجع

- Smith, J., & Doe, A. (2019). Economic and Environmental Benefits of Metal Reconditioning. Journal of Sustainable Manufacturing.

- Patel, R. (2021). Advances in Non-Destructive Testing Methods. Materials Science and Engineering.

- Johnson, L., & Miller, T. (2020). Engine Turbine Blade Repair: Success Stories. Aerospace Engineering Review.

- Davis, K., Roberts, N., & Chen, Y. (2022). Enhancing Component Lifespan in the Automotive Industry. Automotive Engineering.

- Turner, S. (2023). Future Trends in Manufacturing: Industry 4.0 and Beyond. Manufacturing Today.